Le Lean : pensée et impensé d'une activité sans relâchement par Pascal Ughetto Enseignant Chercheur

Le lean connaît un renouveau dans les entreprises depuis le milieu des années 2000 et fait naître un débat sur ses conséquences pour le travail. L’article cherche à identifier la façon dont le lean conçoit l’activité de travail. Chez Ohno, le concepteur de la méthode et de ses outils, on ne trouve cependant guère de théorie explicite, pas plus que chez Womack, Jones et Roos, théoriciens de la lean production. L’idée centrale est la lutte contre les gaspillages dans le fonctionnement ordinaire des ateliers. Cela peut aussi bien conduire à revaloriser l’intérêt pour les conditions matérielles de travail des ouvriers que se traduire par une obsession de la réduction des temps jugés improductifs en obligeant l’activité humaine à s’y plier et à s’exercer sans relâchement. Cette relative indétermination vaut d’autant plus que la diffusion du lean au-delà du secteur automobile implique qu’il s’applique dans des contextes productifs très variables.

Mots clés : Lean, lean management, lean manufacturing, travail

Référencement:

Ughetto, P. (2012). Le lean : pensée et impensé d’une activité sans relâchement. Activités, 9(2), 148-167,

Introduction : Que penser du lean du point de vue de l'activité ?

Pour l’intervention ergonomique, cela est décisif puisqu’il s’agit de décider si elle permettra ou non de contribuer à des ajustements mutuels entre les dispositifs d’organisation et techniques et les sujets au travail et si l’ergonome sera un acteur de cet ajustement ou un agent du renforcement des contraintes.

Derrière cela, l’interrogation qui taraude l’ergonome est de savoir si le lean est une mécanique implacable ou s’il laisse des choix ouverts pour la prise en compte des exigences du travail. La profession peut être partagée entre le fait d’y voir une méthode où il est tout à fait loisible d’introduire des modifications, même très simples, pour soulager les opérateurs, par exemple de contraintes posturales par le biais de bras artificiels pour des opérateurs intervenant sous les caisses sur une ligne de montage automobile, ou au contraire de la voir comme ayant fondamentalement tendance à durcir l’intensité du travail. Cela n’est pas sans réactiver les tensions internes sur la façon dont l’ergonomie – et quel type d’ergonomie – pouvait ou devait participer au déploiement des organisations tayloriennes et fordiennes.

La recherche en sciences sociales ne s’est pas encore montrée des plus actives pour fournir des résultats sur la phase actuelle de développement du lean, après l’intérêt porté au « toyotisme » ou à la « lean production » durant les années 1980 et 1990. Si les méthodes observées chez Toyota avaient, à l’époque, acquis une renommée internationale et valeur de modèle à suivre, et s’il avait été décidé par les chercheurs de considérer comme particulièrement décisif de statuer sur la rupture qu’elles représentaient ou non vis-à-vis du taylorisme-fordisme, ces mêmes chercheurs ont laissé le débat s’épuiser depuis, plus par l’effet d’un désintérêt et le passage à d’autres objets que par la résolution de l’énigme.

Le lean faisant de nouveau parler de lui depuis le milieu des années 2000, l’énigme renaît : est-ce une machine compactant irrépressiblement le temps de travail ? Ou peut-on y voir une méthode préservant ou favorisant des espaces d’attention au travail et à la régulation des tensions de l’activité ? Des recherches commencent à apparaître sur les effets du lean sur la santé (Bertrand et Stimec, 2011 ; Bouville, 2010 ; Morvan, François et Bourgeois, 2008 ; Ughetto, 2011). Mais la trajectoire suivie par le lean et sa résurgence actuelle incitent, par ailleurs, à se poser la question de l’identité du lean, de la stabilité ou non de ce qu’il recouvre.

Dans cet article, il s’agira de se demander quelle représentation du travail, voire plus spécifiquement de l’activité de travail, est celle du lean. Sur quelle idée de l’activité le lean se fonde-t-il, quelle part y accorde-t-il, quelle théorie s’en fait-il ? On verra que la présence de la réflexion sur le travail n’est peut-être pas aussi immédiate et centrale que ce à quoi on a pu s’habituer avec la doctrine de Taylor. Mais, dans l’enquête à mener, il va falloir en passer par la question de ce qu’est le lean. Une partie de la thèse de cet article sera alors d’inviter à ne pas le substantialiser et de prendre le temps de regarder de près ce qu’il est, éventuellement de façon plurielle. Ce n’est que de loin, dans un regard rapide, que son identité paraît simple. De près, les choses s’avèrent plus compliquées, et donc aussi plus ouvertes, en particulier pour le travail.

1.- Le lean, quel lean ?

1.1 Se garder d'une définition substantialiste:

Le lean a fait un retour récent, que l’on peut situer approximativement au milieu des années 2000 et connaît, dans cette phase, une diffusion qui l’amène à déborder des chaînes de montage de l’automobile qui étaient son domaine d’application premier. C’est probablement là l’une des principales ruptures avec la phase de diffusion des années 1980 et 1990, où il paraissait à peu près évident que la lean production concernait essentiellement les constructeurs automobiles et l’industrie de série. Aujourd’hui, le lean se fait valoir auprès des dirigeants d’entreprises en prétendant leur convenir quel que soit le domaine d’activité des firmes qu’ils dirigent. On trouve mention du lean et de l’intérêt de son développement dans des domaines parfaitement improbables au regard de la façon dont on comprenait la lean production les années 1990 : les administrations publiques, les hôpitaux, etc. Le lean se veut dorénavant une méthode générale, tout terrain, garantissant la révélation de gaspillages ordinaires porteurs de coûts sans addition de valeur pour le client ; il permettrait donc des manières de fonctionner produisant autant ou plus avec moins.

Dès lors, si le contexte qui justifie de se pencher sur le lean est l’extension qu’il prend désormais, il faut prêter attention à ce qu’implique le fait qu’il s’échappe de son contexte – de sa configuration productive (du Tertre, 1995) – d’origine. Du moins est-ce primordial pour une recherche des liens entre cette méthode et le travail, celui-ci n’étant jamais mobilisé de façon abstraite, mais, au contraire, dans des contextes productifs, à savoir des types de produits à réaliser, porteurs de contraintes spécifiques (dans la gestion du temps, dans la présence ou non du client dans les opérations de production, dans la matérialité des actes à effectuer, dans les critères de qualité…), des technologies, des formes de travail (plutôt individuelles ou, au contraire, collectives, reconnues comme qualifiées ou non, etc.). L’extension à une variété de configurations productives est à regarder de près. De fait, l’élaboration première de la méthode et des outils s’est faite à partir de cadres productifs très précis et pour des types de mobilisation du travail qui ne sont pas obligatoirement universels.

C’est dans cet espace qu’a pu être mobilisée, non une théorie du travail en général, mais une théorie gestionnaire se donnant implicitement un type de travail. Si la méthode et les outils sont destinés à aller s’appliquer dans d’autres contextes, il y a lieu d’en tenir compte. La variété de ces configurations productives pourra même conduire à s’interroger : est-ce toujours du lean ? Mais, aussi, qu’est-ce qui, au fond, est réellement « lean » ?

Le lean n’est pas une substance. Il n’y a pas d’identité stable et « véridique » du lean. Par exemple, il est parfois associé à « Six Sigma », dans des manuels sur « lean six sigma » qui laisseront entendre qu’il s’agit sans aucun doute possible de la recherche des mêmes objectifs ; parfois, au contraire, il est considéré comme de nature fondamentalement différente. Ce n’est pas non plus une liste consensuelle d’outils. Les auteurs – prescripteurs ou observateurs – en font des assortiments jamais identiques, comme l’a montré Pettersen (2009) (Tableau 1).

Cela ne joue pas qu’à la marge, mais sur des outils parfois jugés décisifs : ainsi, le Takt time est-il une notion pivot pour un observateur comme Shimizu, alors que les inventeurs de l’idée d’une lean production, Womack, Jones et Roos, n’y font pas allusion (Shimizu, 1999 ; Womack, Jones, & Roos, 1990). En somme, le lean n’est pas une substance, mais s’observe plutôt autour de modes d’existence pluriels.

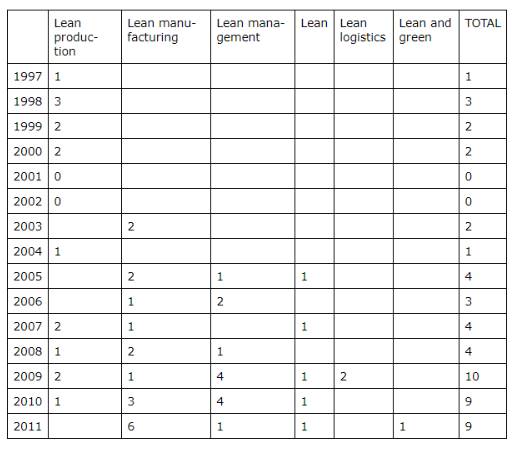

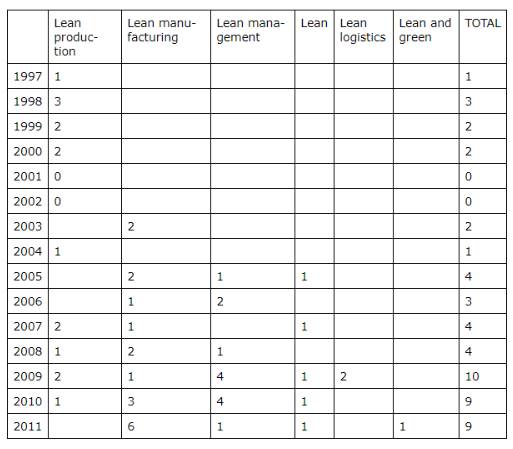

Le vocabulaire n’est pas plus unifié. Système de production Toyota (SPT), lean production, lean manufacturing, lean management, lean, pour ne pas parler des lean logistics, lean software, lean and green et ainsi de suite. On parlait aussi, initialement, chez les observateurs, de toyotisme ou de ohnisme. Qui plus est, chaque entreprise adaptant à ses particularités la méthode empruntée à Toyota en fait un « système de production » dans lequel on substitue à Toyota le nom de la firme. Au bout du compte, on est devant des variations de vocabulaire difficiles à organiser, et cependant qui comptent pour une réflexion sur les conséquences pour l’activité. Conventionnellement, je proposerai d’appeler lean production le modèle pensé à partir de l’industrie automobile, lean manufacturing un modèle prétendant à plus de généralité au sein de l’industrie et lean management une mode managériale ayant l’ambition de couvrir encore plus large.

On dessine ainsi une trajectoire dont le point d’origine est le système de production Toyota, tel qu’en rend compte, par exemple, son concepteur Ohno, dans son ouvrage en 1978 (Ohno, 1978). Lorsque, courant des années 1980, on invente l’expression de lean production pour désigner ce modèle de production et l’ériger en modèle, on est censé se situer sur la même ligne, mais c’est également l’ouverture d’une trajectoire autonome pour un modèle ayant prétention à des formes de généralité, au-delà du cas particulier de Toyota. L’ouvrage de référence est celui que publient Womack, Jones et Roos, en 1990 (pour une histoire de lean production de Ohno à la lean production et à ses premières applications au-delà des frontières japonaises, voir Holweg, 2006). À partir du moment où la lean production a fait concevoir la question du modèle, une question est celle du domaine de validité et d’extension de ce modèle. Dès lors qu’il s’agit de défendre que ce ne sont pas seulement les constructeurs automobiles – auxquels s’étaient limités Womack et ses co-auteurs – qui sont concernés, mais l’ensemble des processus manufacturiers, on franchit une étape supplémentaire, qui se ressent dans le besoin de faire évoluer le vocabulaire et de parler d’un lean manufacturing, lequel ouvre, à son tour, sa propre trajectoire. Dans un stade supplémentaire de l’extension, il s’agira de dire qu’on a affaire à un modèle de management valant de façon si générale qu’il peut se défendre en dehors de toute référence aux seules productions manufacturières, et l’on parlera alors de lean management. C’est encore une trajectoire qui va vivre sa vie propre. À chacune de ces étapes, il s’agit de plus en plus de se détacher de la référence à la configuration productive de série typique de l’industrie automobile et de cesser de donner à voir le travail de l’opérateur sur chaîne de montage.

Quand on parle du lean (le français permet de voir que, passant du féminin au masculin, on a, en fait, délaissé la référence à la lean production pour lui préférer celle du lean management ou manufacturing), on est face aux conceptions les plus généralisantes et donc aussi celles qui renvoient le moins explicitement vers les activités de travail concernées par les premiers stades de l’élaboration du modèle. On est donc aussi face à des renvois éventuellement plus flous aux implications concrètes pour le travail. Enfin, quand l’expression est « être lean », il s’agit de l’idée d’être dans l’état d’esprit d’appliquer les principes du lean management et il n’est plus forcément question de gestion de production de façon précise. Dans l’affaire, en tout cas et comme tend à le montrer le tableau 2, ces appellations les plus englobantes ont supplanté celle de lean production, qui paraît du même coup plus restrictive. En se limitant à un quotidien du monde économique comme Les Échos, on voit qu’une requête sur les termes « lean » et « production » fait ressortir une mention de la lean production à la fin des années 1990 pour disparaître quelque temps avant que ne resurgissent de nouvelles expressions. Au milieu des années 2000, c’est le lean manufacturing et le lean management qui réimposent le sujet.

2. La lean production et ses principes : quelle représentation du travail ?

2.1.- Un modèle d’activité difficile à trouver

Le modèle d’activité sous-jacent au lean ne se révèle pas de façon aussi immédiate qu’on pourrait l’espérer. Il faut quelque peu aller le chercher. Tout d’abord, une difficulté tient au fait qu’il existe une variété des textes « fondateurs » : au premier rang de ceux-ci, les écrits des créateurs du SPT, en particulier son grand artisan, Taiichi Ohno. Ingénieur ayant fait toute sa carrière chez le constructeur japonais jusqu’à en devenir le vice-président, il élaborera la méthode par tâtonnement et par inventions successives, avant d’en rendre compte dans un ouvrage en 1978, traduit en français onze ans plus tard (Ohno, 1978). Mais aussi les écrits assez militants de chercheurs du Massachusetts Institute of Technology, qui édifieront l’idée d’une lean production et la populariseront dans l’ouvrage, devenu un best seller, The Machine that Changed the World (Womack, et al., 1990), avec une traduction française en 1992.

Par ailleurs, se pose inévitablement la question de savoir la portée qu’on donne à ce qu’on trouvera dans de tels textes à partir du moment où on a rapidement su qu’un écart pouvait exister entre ce qui était décrit et érigé en modèle par ces textes et les applications en contexte, porteuses de variations. Au début des années 1990, c’était un thème récurrent des analyses portant sur le toyotisme et sa diffusion de par le monde et, plus spécifiquement, sur l’étude des « transplants » (Fairris & Tohyama, 2002 ; Rinehart, Huxley, & Robertson, 1994 ; Stewart, Durand, Lewchuk, Yates, & Danford, 2006 ; pour une application du modèle de Karasek aux personnels d’un transplant en 1999, voir Schouteten et Benders, 2004).

Toute une production d’analyses a pu exister à cette période qui n’a pas nécessairement aidé à faire émerger le modèle d’activité sous-jacent à la lean production. Ces analyses trouvaient prioritairement intérêt à débattre de ses principes généraux et, éventuellement, de résistances nationales à son application pure et simple, davantage qu’à étudier de façon serrée les conséquences pour l’activité1. La caractéristique de cette génération de textes est d’être dominés par les préceptes autant ou plus que par les outils. François Dalle le relève à propos de l’ouvrage d’Ohno lorsqu’il écrit dans la préface à la traduction française : « Ce livre n’est donc pas un livre de recettes. C’est un livre de préceptes. » (p. 6). Dans les années 1980 et 1990, le débat sur ce que la méthode Toyota fait au travail est également instruit au niveau des grands principes. Lorsque des outils sont mentionnés, c’est en petit nombre – notamment le kaizen –, et ils sont traités moins pour eux-mêmes que, en quelque sorte, comme des véhicules des principes (la mobilisation de l’initiative des opérateurs). Une grande partie du débat s’organise autour de la réalité ou non du principe du travail en équipe (qui n’apparaîtra guère, au contraire, aujourd’hui, comme une notion décisive du lean) (pour un exemple plus récent, voir Vidal, 2007). L’activité de travail sera, en tout cas, relativement peu décrite.

Enfin, dernier point, essentiel, ni les écrits d’Ohno, ni ceux de Womack et ses collègues ne sont spécialement « tirés » par une théorie du travail et ne cherchent à l’être. Ce ne sont pas les pendants contemporains des écrits de Taylor. Ce dernier offre, à son époque, une pensée extrêmement construite de la façon dont le travail prend place dans une activité productive dirigée et de sa contribution spécifique au rendement économique. C’est une pensée qui s’inscrit dans l’histoire plus générale de la conceptualisation du travail par les ingénieurs, qui ont été très actifs à élaborer une définition (« physicaliste ») du travail (Vatin, 2003). Le lean hérite de cette pensée d’ingénieurs sans entreprendre de s’y singulariser. Ohno est préoccupé par l’ingénierie de production sans que celle-ci, dans la façon dont il la relate, n’ait le travail des opérateurs comme obsession. Il passe par là, il l’évoque, ce qu’il conçoit concerne très directement le travail, mais sans donner l’impression qu’il aurait appréhendé le travail comme devant donner lieu à une théorie pour les besoins mêmes de son œuvre d’invention. La présentation qu’il fait de sa propre activité d’invention donne beaucoup plus de place aux problèmes pratiques à résoudre concernant tous types de paramètres d’une ingénierie de la production. Womack et ses collègues ne seront pas non plus porteurs d’une théorie spécifique du travail. Ainsi, ces textes ne livrent pas explicitement un modèle de l’activité de travail.

Chez ces auteurs fondateurs, la réflexion se concentre sur l’industrie automobile et porte la marque de la référence à ce type d’activité productive qu’est la production industrielle en séries standardisées. Plus spécifiquement, c’est même l’assemblage qui est la référence la plus fréquente. Autant dire des activités productives où il y a de forts enjeux de planification de la production, dans un système mobilisant des milliers de composants. Même avec de plus courtes séries, sur quoi le modèle Toyota se distingue, la préoccupation est celle du débit et de la productivité correspondante (Veltz & Zarifian, 1993). En toile de fond se trouve un certain consensus, en gestion de production, au milieu du XXe siècle, vis-à-vis de la supériorité du modèle productif de Ford : les temps de réglage des équipements entre lots de fabrication étant longs et difficilement compressibles, il faut rechercher l’allongement de ces lots de production, quitte à constituer des stocks intermédiaires. Décisif pour la genèse du SPT, au contraire, est le fait que cette obligation de constituer des lots de grande taille représente une contrainte qui ne concorde pas avec tous les marchés, notamment le marché japonais de l’automobile des années 1940 et 1950, de taille modeste. Ce sera le point de départ de la réflexion d’Ohno, amené à devoir trouver de quoi contourner cet obstacle pour cependant augmenter la productivité, ce qui le conduira à considérer qu’il s’agit là, par ailleurs, d’un mode de fonctionnement ayant pour défaut d’engendrer des gaspillages.

3. La face technique du lean : ce que l’on sait en creux de l’activité

L’intention générale du lean, en résumé, est donc que « la production au plus juste consiste à réduire continuellement le temps nécessaire à la transformation d’une matière première en produit fini, en éliminant les gaspillages. » Et cela « en se calant sur le délai final » (Lasnier, 2007, p. 99). Cela passe par une série de dispositifs. Le premier d’entre eux à évoquer est sans doute le takt time.

Il faut, dès lors, répartir les opérateurs en fonction des temps opératoires à chaque poste, selon le principe illustré par le tableau 3.

| | Opération 1 | Opération 2 | Opération 3 | Opération 4 | Opération 5 | TOTAL |

| Temps par pièce | 24 s | 6 s | 6 s | 48 s | 12 s | 96 s |

| Nombre d’opérateurs | 2 | 1 | 4 | 1 | 8 opérateurs | |

Figure 2 : La ligne en U.

Womack, Jones et Roos ont tenté de relativiser la critique du « management par le stress » qui perçait déjà lorsqu’ils écrivaient en s’employant à montrer qu’il s’agissait d’une méthode gagnant/gagnant. Ohno en faisait autant, tout comme s’était attaché à le faire l’illustre prédécesseur Taylor. L’argumentation des trois auteurs du MIT, cependant, cesse sur ce registre d’être aussi alimentée par les faits tirés de leur étude comparée des constructeurs qu’elle l’était sur le reste, pour entreprendre, cette fois, de convaincre le management par une rhétorique l’incitant à la modération. Au fond, s’efforcent-ils de démontrer, le management doit savoir que, avec le lean, si les ouvriers ne « se livrent pas entièrement , c’est un désastre ; si les ouvriers ne sentent pas de la réciprocité, ils ne coopèrent pas… » (Womack et al., 1990, p. 121).

En résumé, on est face à une lean production très fermée pour l’activité de travail et qui, cependant, lui offre des ouvertures. Tout dépendra des processus sociaux de construction du lean in situ : place de tel ou tel cabinets-conseils, historique du management, etc. Pour un intervenant comme l’ergonome, cela signifie notamment qu’il interviendra dans un système d’acteurs et d’objets et dans une trajectoire d’entreprise qui modèlent considérablement la façon dont le lean va être compris et développé.

4. Le lean management et l’activité de travail

Ce faisant, le lean se montre candidat à une application dans des secteurs d’activité et des contextes d’entreprises de plus en plus éloignés d’une configuration productive comme celle de l’industrie automobile. On peut se poser la question de savoir si cela va impliquer l’importation dans ces contextes de modèles de représentation de la production et du travail dans le mouvement même de la diffusion des méthodes lean.

Le degré de généralité du modèle Toyota a toujours été sujet à débat. La question se pose, en premier lieu, sur les configurations productives concernées : on peut se demander si les principes de gestion de production qu’il recouvre peuvent s’étendre au-delà des ateliers de montage ou de production industrielle. Ohno et surtout Womack, Jones et Roos défendent que les principes et la méthode valent pour l’industrie automobile en général et tout domaine de ces entreprises. Mais ils sont plus fragiles sur les exemples qu’ils prennent en dehors d’activités telles que les presses ou le montage.

La question concerne également le passage du champ de la gestion de production à une compréhension plus large du management. Chez Ohno, il est essentiellement question de principes de gestion de production. Dès que l’on passe à l’ouvrage de Womack et ses collègues, il y a tendance à extrapoler vers des principes de management. Cette extension se fait notamment vers l’analyse de la chaîne de valeur.

Mais, de façon plus précise, deux interprétations peuvent être proposées de ce que recouvre, en définitive, le lean management, qui peuvent être compatibles, mais qui ne signifient pas la même chose du point de vue de la prise en compte des réalités sectorielles de l’activité productive.

D’un premier point de vue, on peut considérer le lean management, comparé à la lean production, comme une remontée vers les principes généraux de management, des préceptes sur la bonne façon de gérer des processus productifs et des hommes. Cela relèverait alors d’une séquence qui aurait fait passer du SPT au lean manufacturing, dans une première étape d’extension, à partir de quoi l’extraction de principes et d’outils dans leur dimension la plus générale aurait permis de dégager un modèle encore plus général, mais plus orienté sur les principes de management que de stricte gestion de production : le lean management. S’il s’agit de cela, cela peut renforcer une identité du lean se faisant d’abord à travers la collection d’outils mis à disposition ; ces outils correspondraient à une promesse de performance à travers des solutions génériques, transposables à tout contexte d’activité.

Imaginons des tentatives d’application du lean dans des secteurs où la programmation de l’activité productive, la standardisation des tâches et la mesure exacte des temps opératoires perd de son sens, en particulier dans les services. L’économie du temps propre à de tels secteurs est fondamentalement distincte de celle de l’industrie de série et la transposition dans de tels secteurs des principes du lean peut avoir des côtés destructeurs, pour la valeur elle-même : à vouloir éliminer des temps à première vue improductifs, on peut mettre les agents de base en situation de faire des arbitrages défavorables à des actions qui, bien que mal repérées par les instruments de gestion, contribuaient réellement à la valeur du service. Dans ce cas, le lean accentuera les contraintes ressenties par les agents dans la réalisation de leur activité, jusqu’à un sentiment d’empêchement à effectuer le travail à leurs yeux réellement attendu d’eux.

Mais, autre effet tout à fait envisageable de ce même cas d’application du lean dans de tels secteurs, parce qu’un outil comme le calcul du takt time n’y prend pas rapidement sens, certaines entreprises se trouveront à l’oublier au sein de la liste très fournie des outils du lean– qu’il est rare de voir tous appliqués –, même s’il est parfois considéré comme pivot. Cet oubli peut aussi s’inscrire dans une appropriation plus générale du lean consistant à y voir, non pas une méthode structurée autour de la mesure permanente des temps alloués, mais davantage comme une incitation adressée à tous les niveaux hiérarchiques de se réemparer de sujets existant au niveau des personnels de terrain. On peut ainsi avoir affaire à des entreprises de services qui, l’habitude de mesurer les temps n’étant guère installée, se saisissent du lean en y voyant surtout une méthode aidant à faire voir la réalité sous l’angle des gaspillages qui pourraient être réduits, sans mesure précise des temps.

Une deuxième interprétation est que le lean management n’est pas simplement venu de l’extension du lean manufacturing mais que le développement de ce dernier a favorisé une montée d’intérêt de nombreux secteurs d’activité et milieux professionnels pour les principes du lean. Le lean doit sa nouvelle actualité et l’ampleur qu’il a prise dans les années 2000, non pas seulement, au couple des cabinets de conseil et des directions d’entreprises, mais aussi à des réflexions internes à des communautés professionnelles qui, de façon tout à fait autonome, sont, pour leurs propres doctrines professionnelles, allées chercher du côté du lean des principes et des outils qu’elles voyaient comme directement utiles à leur efficacité dans le travail. C’est le cas en particulier du monde des informaticiens et du lean software development4. Toute une variété de leans sectoriels a ainsi fleuri qui a fortement contribué à l’essor général du lean.

Toutes ces formules ne sont pas nées de façon endogène à des groupes professionnels, mais cela veut tout de même dire qu’il a pu y avoir, non de simples projections du lean et de ses principes généraux, mais, à des degrés variables, un travail d’adaptation aux spécificités sectorielles de l’activité. En quelque sorte, une réingénierie du lean. Là encore, les implications ne sont pas déterminées d’entrée de jeu.

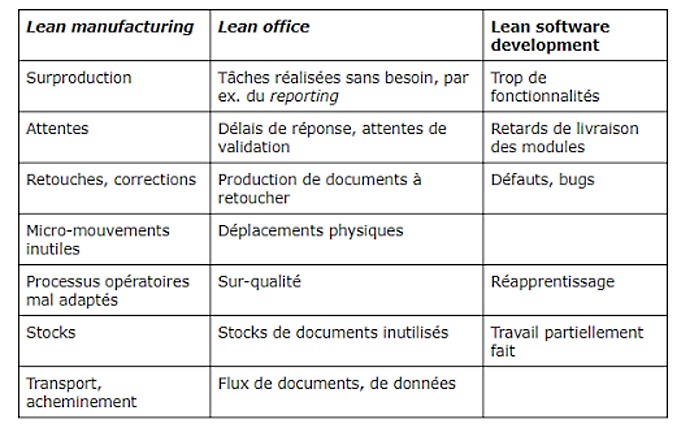

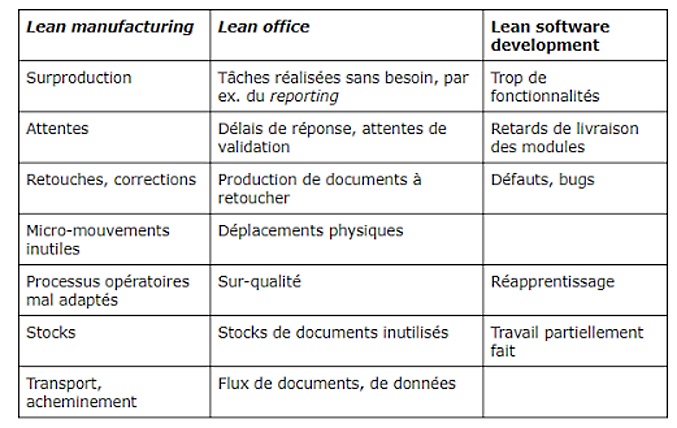

Le lean office est, en effet, là pour rappeler que ce travail peut être très minimal : avec lui, le lean est désormais pensé pour les services, sans jamais considérer que les activités de service seraient des espaces de contraintes très distinctes de celles de l’industrie de série au point de rendre non pertinent le transfert des catégories de pensée conçues pour l’industrie. Le lean y est promu, au contraire, sur l’idée que du travail de bureau s’analyse essentiellement comme une entrée d’inputs, une transformation de ceux-ci et une sortie sous forme d’outputs. Dans ce cas, le lean office est réellement porteur de risques pour l’activité de travail, liés au fait qu’il occulte qu’un tel travail est soumis à des objectifs qui relèvent de la production d’outcomes (d’effets plus généraux et plus lointains) dépassant la simple réalisation des outputs5.

Dans ses différentes variantes sectorielles, le lean se réduira de plus en plus aux mudas et à un effort pour forcer les personnels et leur encadrement à les détecter et à les combattre, le tout dans une représentation de l’activité productive et de travail (Tableau 4).

le plus du schéma de la transformation d’inputs en outputs, sans exclure d’autres démarches. Dans certains contextes d’entreprise, la démarche lean, même sur la base de ces représentations a priori assez pauvres de l’activité productive, sont surtout des prétextes à se réintéresser aux fonctionnements concrets et à mettre à plat ces fonctionnements. Il existe des cas d’entreprises dans lesquels cela permet de mettre en évidence que les personnels en sont venus à être soumis à des tâches, comme la production de rapports chiffrés, demandées par les directions fonctionnelles, mais sans réelle utilité à leur niveau et dans le reste de l’organisation. Dans ce cas, le lean sert à faire le ménage et à rendre acceptables ces révisions à des directions fonctionnelles qui, sans cela, auraient eu le pouvoir d’y résister.

Dans la façon dont le lean est introduit, ne se jouent donc pas exactement les mêmes implications pour le travail. Il semble qu’il y ait, de façon polaire, deux modes d’utilisation du lean.

À l’une des extrémités, on trouve une introduction du lean qui contraindra fortement l’activité de travail en introduisant des modifications traquant les actions réputées improductives jusqu’à interdire le relâchement. Dans d’autres cas, on se trouve devant une application moins soucieuse de comptabiliser à la seconde près les gaspillages et plutôt dans des formes qui revisitent le fonctionnement en en allégeant, dans le domaine tertiaire particulièrement, la contrainte bureaucratique. Dans le lean office, par exemple, on peut certes trouver, cohérent avec le mode précédent, l’idée d’introduire du workflow mais aussi celle d’alléger le reporting, de supprimer des validations hiérarchiques purement bureaucratiques, etc. Dès lors, les conséquences du lean pour l’activité ne sont pas déterminées a priori.

Conclusion

Il ne s’agit donc pas de dire que, suivant son mode d’introduction, le lean pourrait s’appliquer avec un visage dur ou un visage humain et des manifestations sévères ou tolérables. L’idée serait plutôt que le lean est forcément interprété et que certaines interprétations retiennent d’abord un principe de mesure des temps alloués et d’autres n’abordent pas l’activité avec la même prévalence de la mesure. Dans le premier cas, le lean comprime parfois fortement les temps impartis jusqu’à négliger, en les considérant comme improductifs, ceux qui servent à des régulations connexes et à des marges de manœuvre. Même dans ce cas, il faut aussi percevoir le lean comme incluant des aspects de simplification du travail et d’allégement d’actes qui coûtaient peut-être plus qu’ils ne rapportaient aux travailleurs. Dans le second cas, la mise à distance de la mesure a des effets ambivalents : la faible prégnance des mesures évite d’avoir des raisonnements fondés sur la seule identification des productions les plus tangibles pour rapidement détecter des déperditions d’énergie sans percevoir toute la perte d’actes productifs qu’occasionnerait le rationnement des moyens. Mais la mesure peut aussi faire défaut au moment où il faudrait outiller le raisonnement d’une direction qui entreprend de considérer que du travail où les aspects peu tangibles sont nombreux doit être repris en main en supprimant des latitudes inutiles.

Bibliographie

Beauvallet, G., & Huy, T. (2009). L’adoption des pratiques de gestion lean. Cas des entreprises industrielles françaises. Revue française de gestion, 35(197), 83-106.

Bertrand, T., & Stimec, A. (2011). Santé au travail. Voyage en pays de lean management. Revue française de gestion, 37(214), 127-144.

Bourgeois, F., & Gonon, O. (2010). Le lean et l’activité humaine. Quel positionnement de l’ergonomie, convoquée par cette nouvelle doctrine de l’efficacité ? Activités, 7(1), 136-142.

Bouville, G. (2010). Les effets de la lean production sur la santé au travail et l’absentéisme : les résultats d’une étude de cas rétrospective dans une entreprise de maintenance ferroviaire. In Colloque « Organisation, gestion productive et santé au travail. Association française de sociologie, Rouen, 16-17 décembre.

Clot, Y. (1999). La fonction psychologique du travail. Paris: PUF.

Colin, T., Grasser, B., & Jacquot, L. (2011). Normalisation du travail par le Lean et injonction à innover : quel rôle pour les managers ? In 4e congrès de l’association française de sociologie, Grenoble, 5-8 juillet.

Coriat, B. (1991). Penser à l’envers. Travail et organisation dans l’entreprise japonaise. Paris: Christian Bourgois.

Fairris, D., & Tohyama, H. (2002). Productive Efficiency and the Lean production System in Japan and the United States. Economic and Industrial Democracy, 23(4), 529-554.

Hatzfeld, N. (2004). L’intensification du travail en débat. Ethnographie et histoire aux chaînes de Peugeot-Sochaux. Sociologie du travail. 46(3), 291-307.

Holweg, M. (2006). The genealogy of lean production. Journal of Operations Management, 25, 420- 437.

Kamata, S. (1973). Toyota, l’usine du désespoir. Trad. Française, Paris: Demopolis, 2008.

Lasnier, G. (2007). Le lean manufacturing (système de production à haute performance) dans les industries travaillant en juste-à-temps avec flux régulés par takt-time (rythme de la consommation du client). La Revue des sciences de gestion, (223), 99-107.

Leplat, J. (1997). Regards sur l’activité en situation de travail. Contribution à la psychologie ergonomique. Paris: PUF.

Lipsky, M. (1980). Street-Level Bureaucracy. New York: Russel Sage Foundation.

Morvan E., François M. & Bourgeois F. (2008). Les systèmes productifs "au plus juste" : quelle place pour l’activité et la santé ? In 43e congrès de la Société d’Ergonomie de Langue Française. Ajaccio, 17-19 septembre.

Ohno, T. (1978). L’esprit Toyota. Trad. française, Paris: Masson, 1989.

Pardi, T. (2007). Redefining the Toyota Production System: the European side of the story. New Technology, Work and Employment. 2(1), 2-20.

Pettersen, J. (2009) Defining lean production: some conceptual and practical issues. The TQM Journal. 21(2), 127-142.

Rinehart, J., Huxley, C., & Robertson, D. (1994). Worker Commitment and Labour Management Relations under Lean production at CAMI. Relations industrielles / Industrial Relations. 49(4), 750-775.

Schouteten, R., & Benders, J. (2004). Lean production Assessed by Karasek’s Job Demand-Job Control Model. Economic and Industrial Democracy. 25 (3), 347-373.

Shimizu, K. (1999). Le toyotisme. Paris: La Découverte.

Stewart, P., Durand, J.-P., Lewchuck, W., Yates, C., & Danford, A. (2006). Les ouvriers de Vauxhall face à la lean production. Le Mouvement social, 217, 33-52.

Tertre, C. (du) (1995). La dimension sectorielle de la régulation. In R. Boyer & Y. Saillard (Eds.),

Théorie de la régulation, l’état des savoirs (pp. 313-322). Paris: La Découverte.

Ughetto, P. (2009). Une réorganisation au concret. L’implantation du lean manufacturing comme travail managérial. In XIIes Journées internationales de sociologie du travail, Nancy, 25-26 juin.

Ughetto, P. (2011). Pour ne pas se tromper de gestion de la santé au travail. Les niveaux d’un management attentif au "métier". Revue française de gestion, 37(217), 61-75.

Valeyre, A. (2006). Organisations du travail, conditions de travail et santé au travail dans l’Union Européenne. Rapport pour la DARES: Noisy-le-Grand, Centre d’études de l’emploi.

Vatin F. (2003). Le travail. Économie et physique 1780-1830. Paris: PUF.

Veltz, P., & Zarifian, P. (1993). Vers de nouveaux modèles d’organisation ? Sociologie du travail, 1, 3-25.

Vidal, M. (2007). Manufacturing empowerment ? "Employee involvement" in the labour process after Fordism. Socio-Economic Review, 5, 197-232.

Womack, J.P., Jones, D.T., & Roos, D. (1990). Le système qui va changer le monde. Trad. française, Paris: Dunod, 1992.

Présentation de l'auteur

Après une thèse en économie (université Paris-Dauphine), Pascal Ughetto s’est rapidement orienté vers des problématiques sociologiques en s’intéressant à chaque fois au mouvement de transformation de l’activité de travail sur moyenne période. A l’Institut de recherches économiques et sociales entre 2000 et 2005, il a contribué à la mise en place d’un programme d’études sur le travail, avant de rejoindre l’université Paris-Est Marne-la-Vallée et le LATTS comme maître de conférences en sociologie. HDR en 2012 (Les Cycles du travail et de sa sociologie).

Ses recherches portent sur les transformations contemporaines de l’activité de travail : montée de la dimension de service, de la référence au client; compétence dans le travail; conditions de l’activité et organisation du travail; outils de gestion et exercice du travail.

Il a mené des enquêtes dans divers secteurs, entreprises et administrations : grande distribution, hôpital, habitat social, musées, ministère des Finances, juridictions de proximité, La Poste.

Dernière recherche (2011-2012) : Organisation et chaîne de management dans la gestion de proximité des organismes HLM (France).

Activités d'enseignement

Responsable du master 1 Sociologie de l’entreprise et de l’innovation (UPEM)

Cours magistraux à l’université Paris-Est Marne-la-Vallée:

- Sociologie du travail et de la production (M1)

- Travail et compétence (M2)

- Sociologie des ressources humaines (L3)

- Introduction à la sociologie (L1 SHS et L1 Economie Gestion)

Pubications:

Ce(tte) œuvre est mise à disposition selon les termes de la Licence Creative Commons Attribution 4.0 International.

Accueil

Accueil Ligne éditoriale

Ligne éditoriale

4.85 : Le Lean est - il le grand méchant loup du Management ?

4.85 : Le Lean est - il le grand méchant loup du Management ?

Accueil

Accueil